全域処理ロジック|画像処理技術

工程フロー

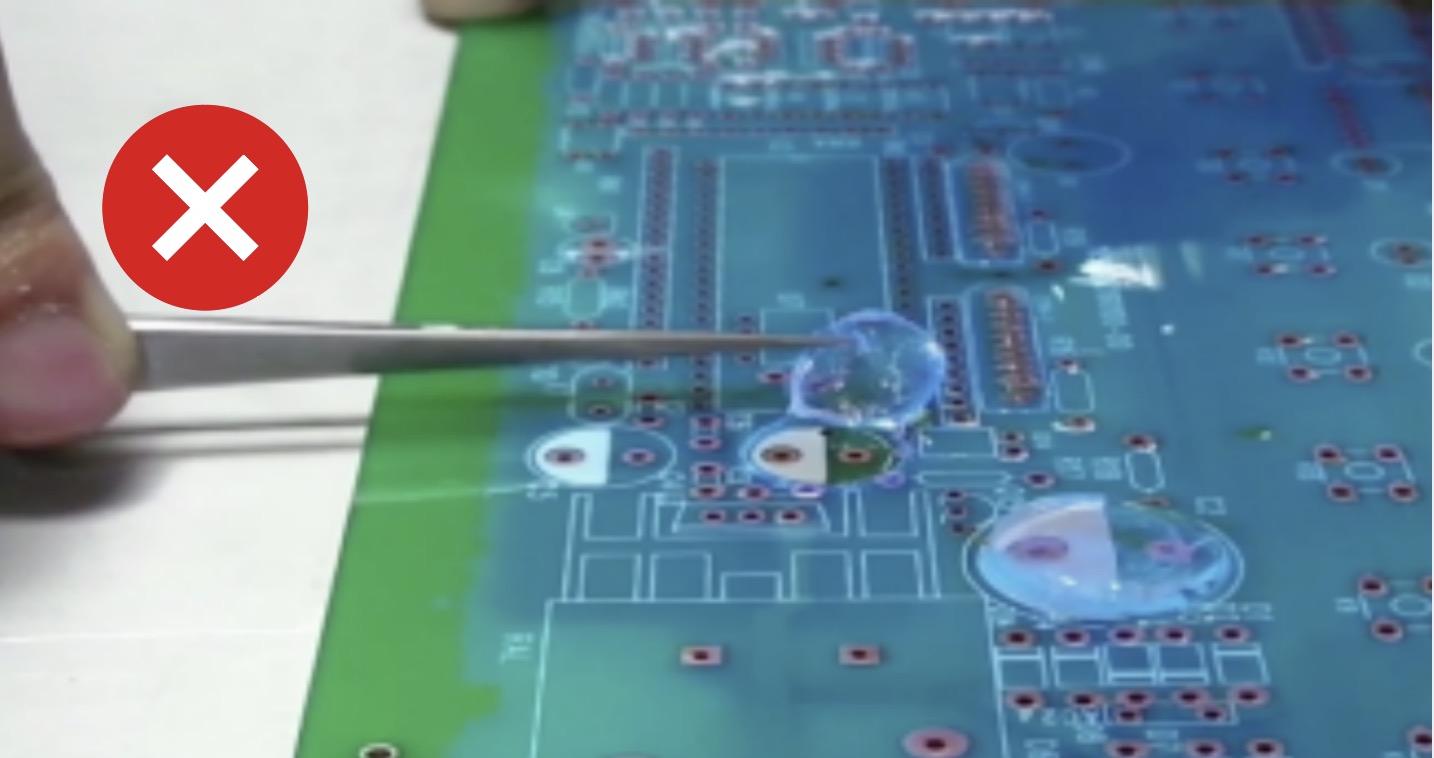

マスキングテープの貼付不要

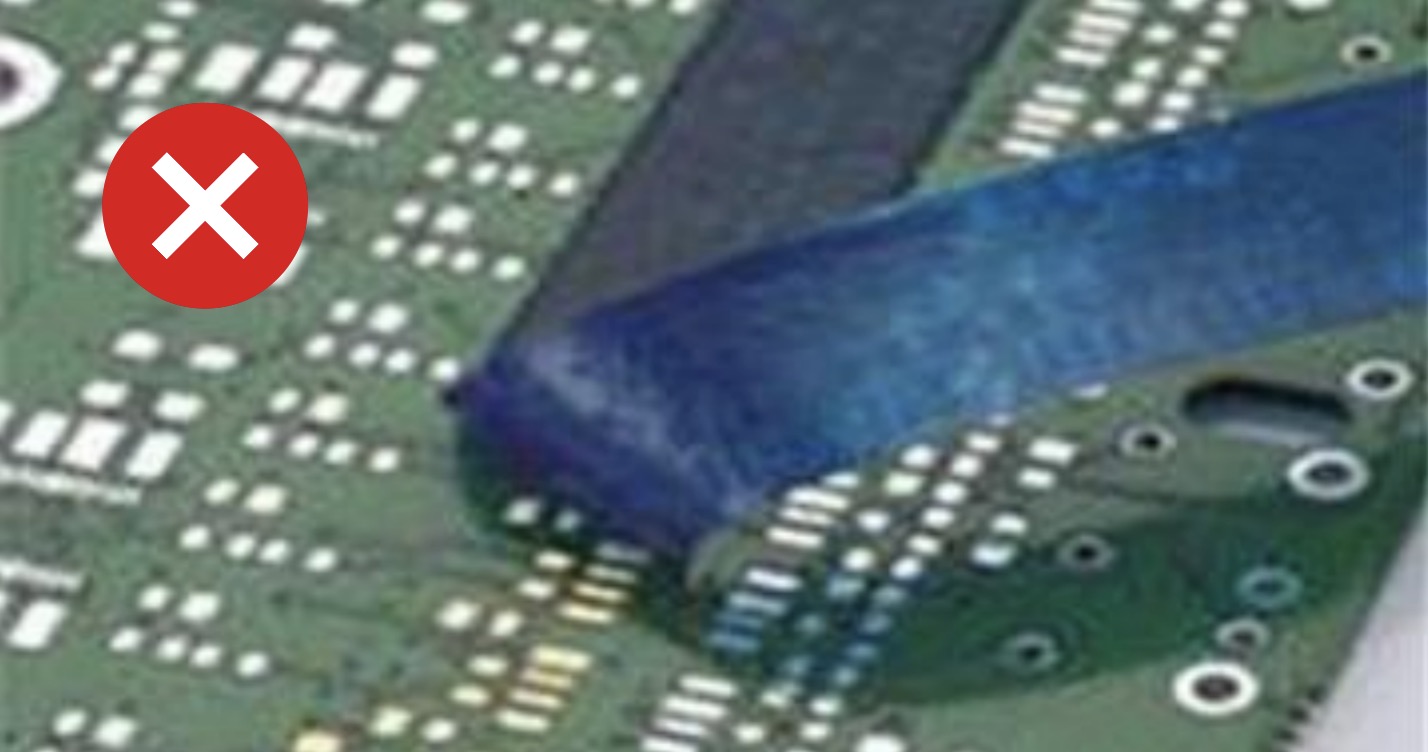

マスキング接着剤の塗布不要

ディスペンサー、コーティング、封入する

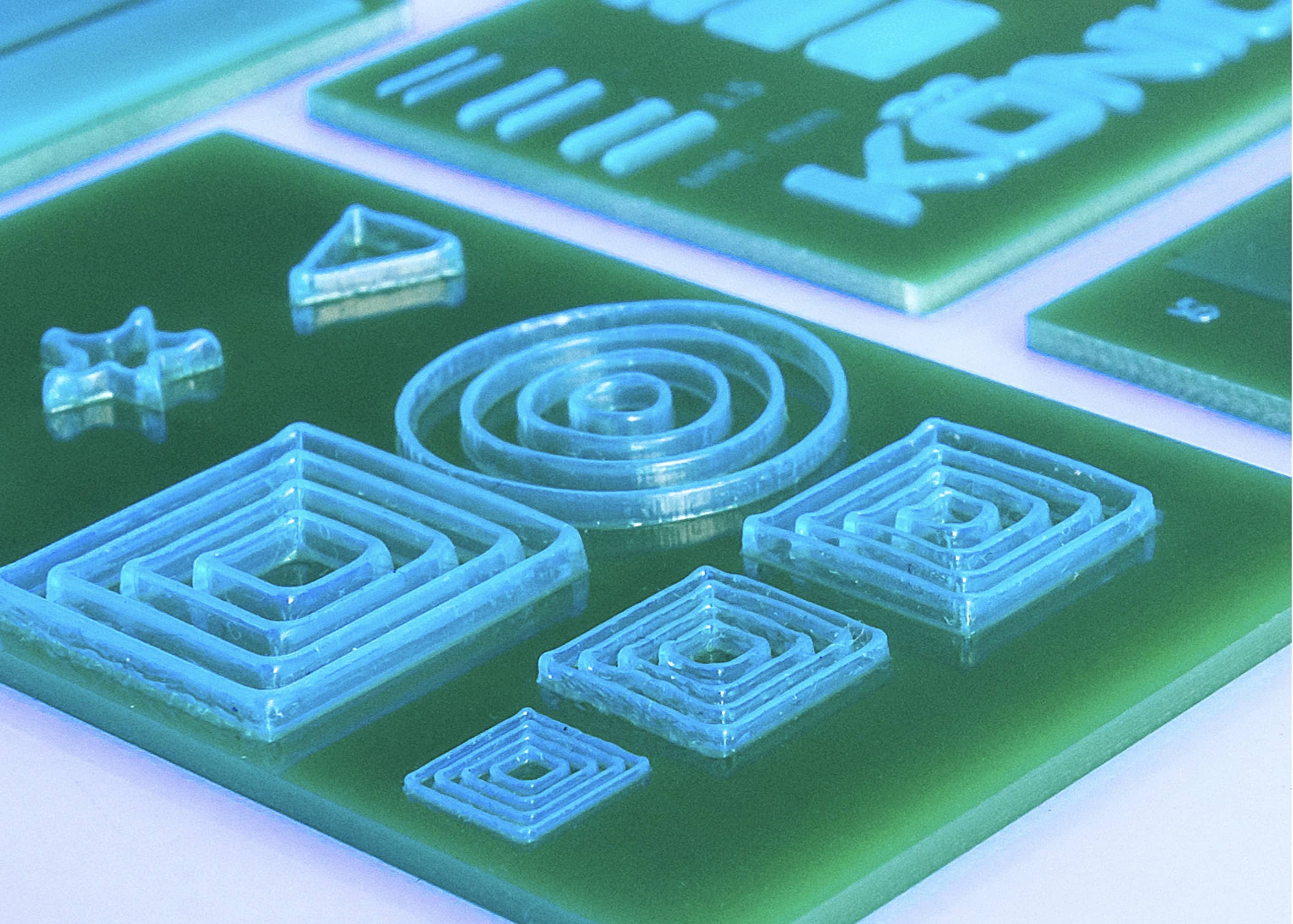

1台の設備で様々な種類やレベルの防護が実現できます

薄層塗装

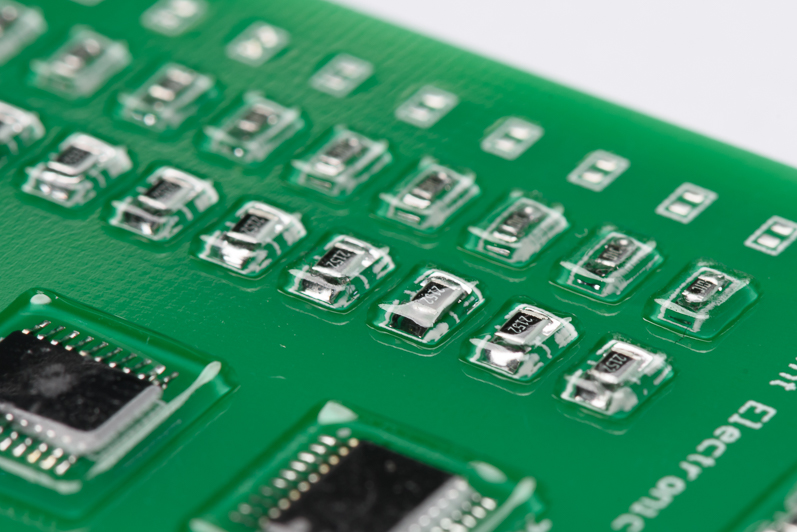

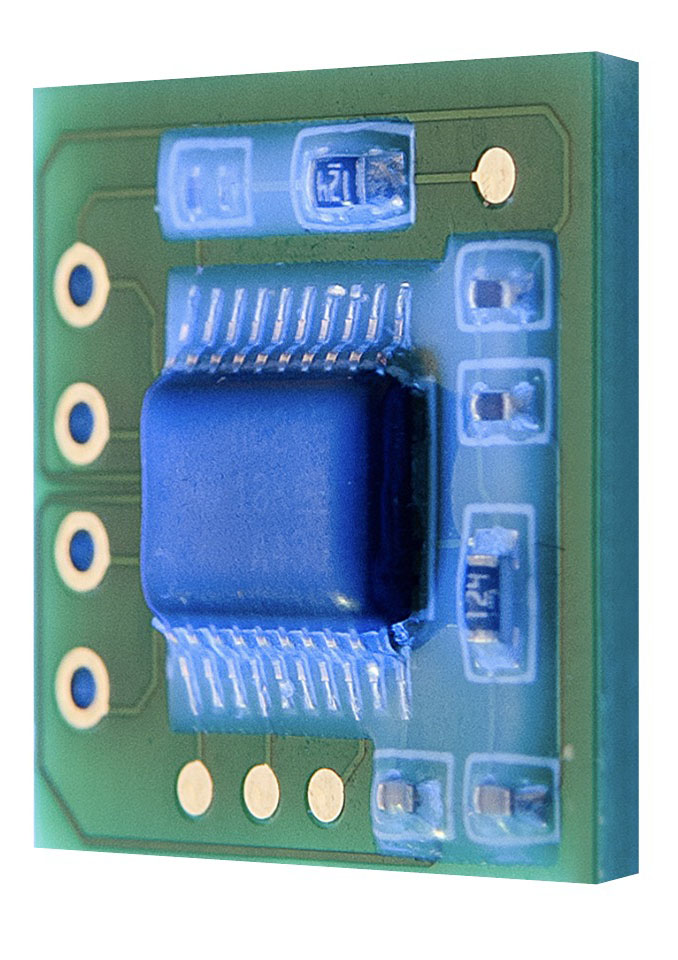

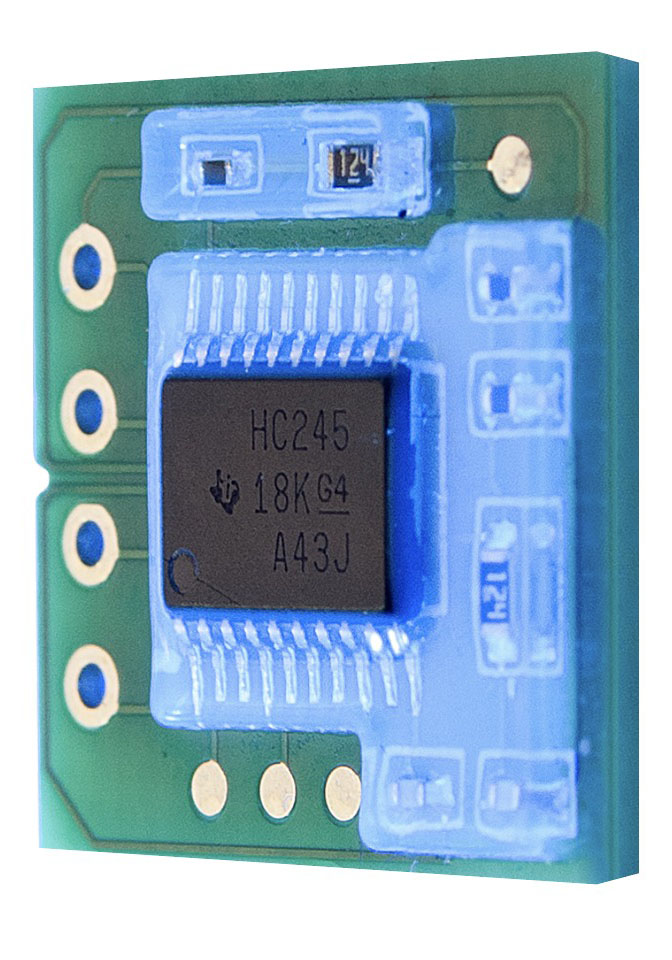

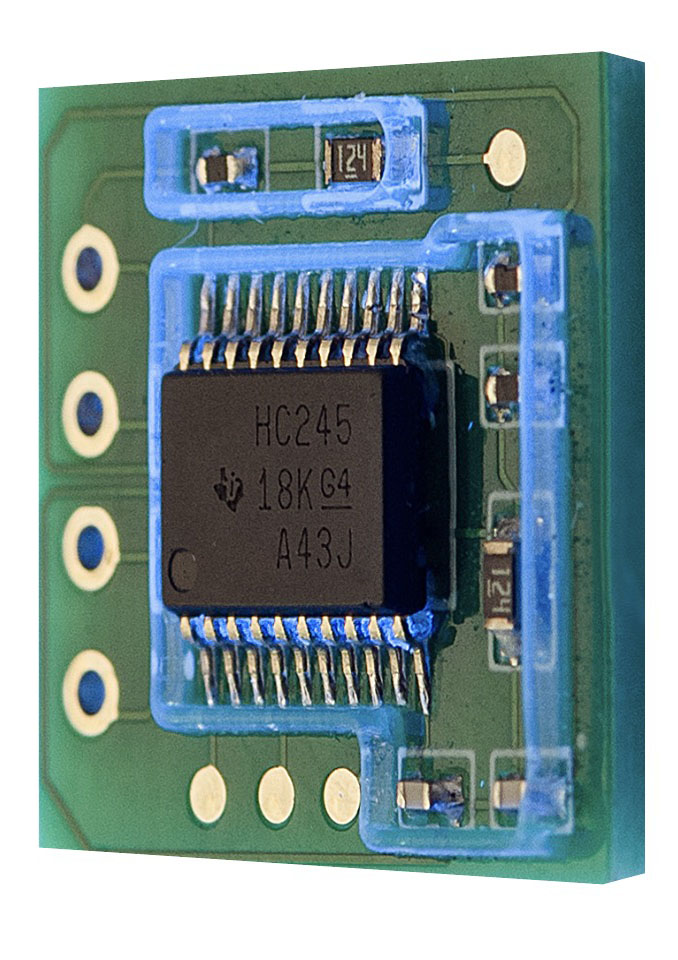

一般防護

厚塗り塗装

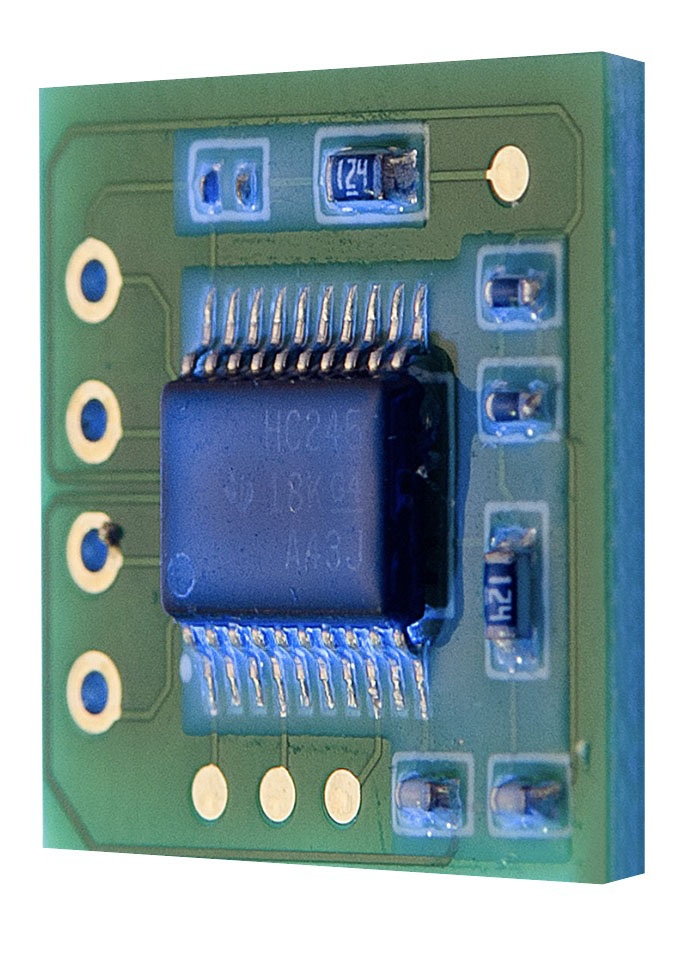

高レベル鎧保護

フェンス+塗りつぶし

同じタイプUVジェル

単独フェンス

任意の接着剤を充填する

事実は雄弁に勝る

「かつて数分かかった生産工程は、今では数秒で済む。」

接着面積は10×10mmで

接着剤使用量を少なくとも1/3節約

他の工程との組み合わせで

遮蔽不要、硬化待ちも不要

厚さは少なくとも60μm必要で

精度と厚さを保証

環境面では

溶剤揮発せず、特別な保護も不要

生産効率は10秒で

数十倍アップ

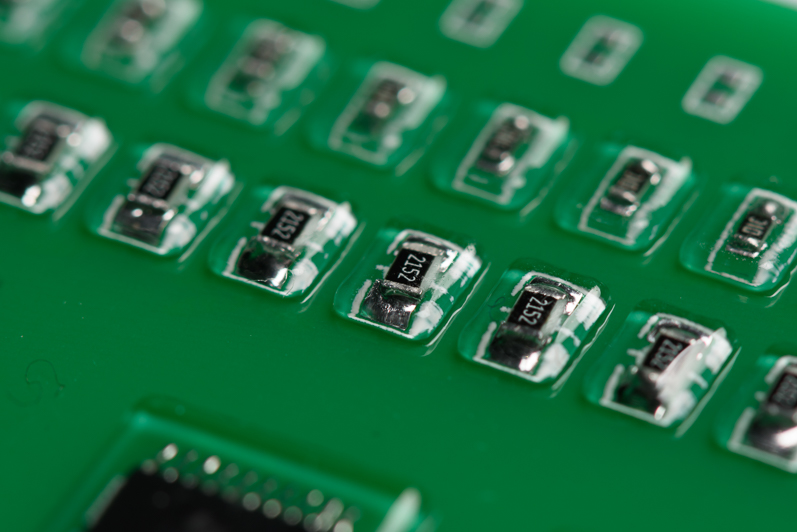

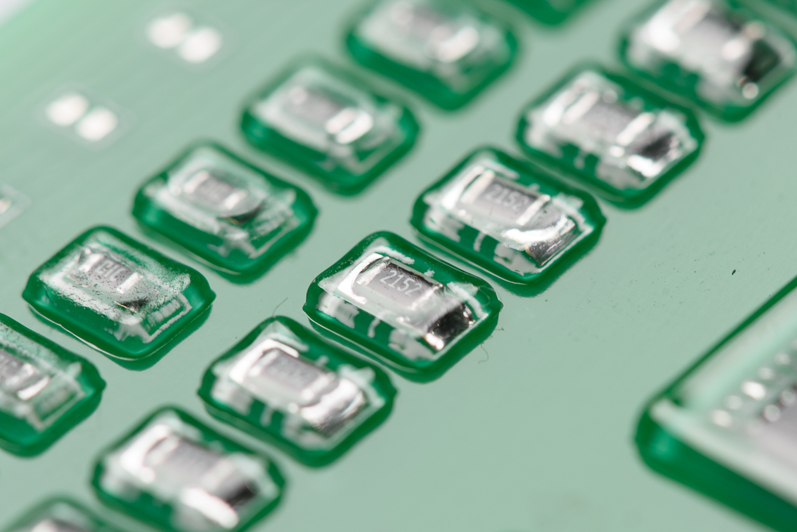

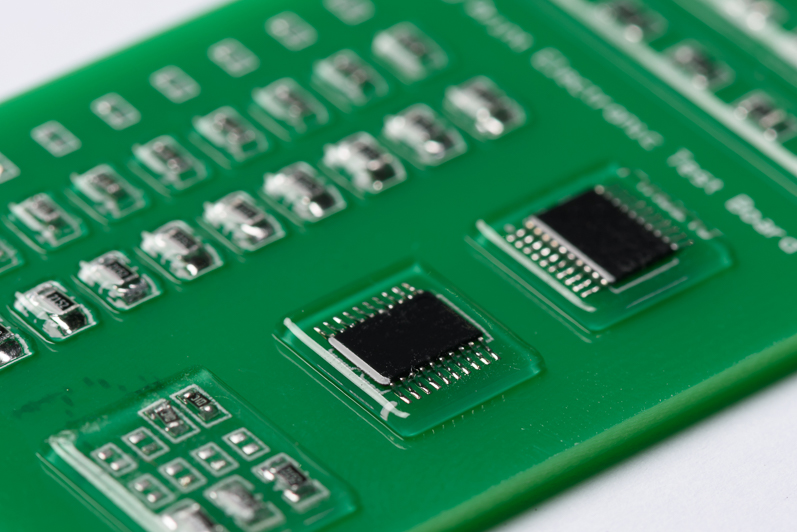

時間は金なり。繁忙なSMTラインにおいてなおさらである。 回路基板の保護は後工程だけど、その生産効率と防護の成果は、基板の出荷スピードと良品率に直結する。多品種大量生産ラインでは、PCBAを保護するために何度も塗装が必要になることもある。厚めの塗膜を得るには、防湿絶縁塗料を2層薄く塗り、1層目が完全に固まってから2層目を塗る必要があり、その固まりには時間がかかる。対してデジタル封止技術は、噴霧と同時にUV-LEDで即時硬化でき、すぐに2層目を噴霧でき、膜厚も調整可能。

このように、もっと精密かつシンプルな工程でPCBAを封止保護できると、硬化待ちやそのためのスペースが不要になる。大量の基板を処理する場合、そのメリットは顕著だ。「あるロットでは数日間も工場のスペースを使うことがあり、1枚の基板で数分節約できるだけでも大きな成果につながる」。

信頼できる技術を選ぶことは、製品の質を高める一環なのである。

01

画像ソフトウェアによる高精度ノズルの駆動

塗布位置と塗布する接着剤の量は精密に制御可能で、1000 余か所の噴孔を独立して制御することができ、最終的に400dpiの精度の画像を形成することができます。

02

マーク点認識システム

高精度CCD位置決めシステムで、ドイツ産のCCDカメラ、遠心位置決めレンズ及び光源を組み合わせて、製品のマーク点を迅速かつ高精度に捕捉することができます。

03

UV-LED追従硬化装置

ダブル水冷式のUV-LED硬化システムで、高出力で、迅速な硬化を実現します。

04

インクカートリッジ循環システム

独立したダブル循環インクカートリッジで、ノズルの詰まりを効果的に防止し、ノズルの長期間のメンテナンス不要を実現できます。

05

温度制御システム

インクカートリッジとノズルの精密な温度制御により、接着剤の最適な性能を発揮させます。

06

高信頼性の3軸運動プラットフォーム

モジュール式の構造設計、高基準の強度チェック、高感度な運動制御により、高速作業の安定性をもたらします。

UV接着剤を塗布した後、UV-LEDによる追従硬化が行われ、すぐに2層目を塗布することができます。単層の厚さは15μm/30μm/50μmに設定でき、層ごとに積み重ねる厚さは制御可能です。

プロセスは安全で環境保全に配慮されており、廃水や排気ガスを排出しません。

廃水の発生がありません

溶剤の揮発がありません

特別な保護対策は必要ありません

設備のエネルギー消費が低いです

材料は環境にやさしいです

環境にやさしいです

著作権は所有しており、許可なく転載してはならない。

著作権は所有しており、許可なく転載してはならない。